Доработка G-2021 (часть 6)

В проигрывателях виниловых пластинок механизации и автоматизации может не быть вообще, а может быть довольно много. Тогда аппараты представляют собой автоматические проигрыватели с поиском треков и проигрыванием обеих сторон. Поскольку главное, что требуется от винилового проигрывателя, это зрелищность, полный автомат не подходит. Там диск закрыт крышкой, а к тонарму вообще не надо прикасаться руками. Это крайность. Но другая крайность – это примитивные проигрыватели без автоматики вообще, которые любят в среде Hi-End. Между этими крайностями находятся проигрыватели с оптимальным набором автоматических функций.

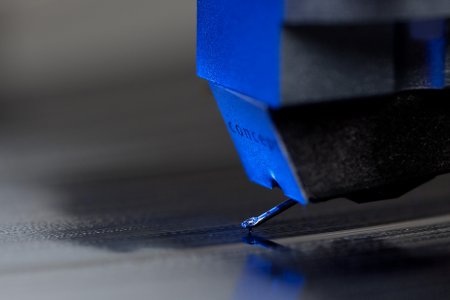

В любом проигрывателе желательно иметь хотя бы простейшую механизацию подъема тонарма – микролифт. Он служит для плавного опускания и подъема иглы звукоснимателя. Если делать это руками, есть риск повредить иглу или пластинку, особенно по понедельникам.

Из автоматизации крайне желательной функцией является автостоп. При его отсутствии оставленный в работе проигрыватель закончит проигрывание пластинки, игла перейдет на внутреннюю кольцевую канавку, где будет кружить вечно. При этом она будет изнашиваться, а ресурс иглы не такой и большой. Чтобы исключить подобную ситуацию, по окончанию проигрывания игла должна подняться, а диск проигрывателя остановиться.

В некоторых проигрывателях при срабатывании автостопа тонарм не просто поднимется, но и возвращается на стойку. Это, возможно, лишнее, но в ЭПУ G-2021 такая функция была изначально, выбрасывать ее тоже смысла нет.

Иногда высказывается мнение, что функция автостопа является вредной. В качестве аргумента приводятся какие-то уникальные пластинки, типа «Atom Heart Mother» группы Pink Floyd или «Sgt. Pepper’s Lonely Hearts Club Band» группы Beatles, где в конце пластинки записан звук на выводной и заключительной канавке. Без автостопа звук будет продолжаться вечно. Сомнительное удовольствие, не правда ли? Тем не менее, в некоторых проигрывателях предусмотрено отключение автостопа.

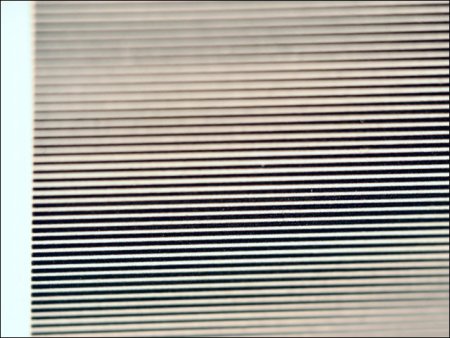

С реализацией автостопа не все так просто, как может показаться на первый взгляд. Вот иллюстрация, почему нельзя сделать автостоп просто по датчику положения тонарма:

Данные взяты из стандартов RIAA, NAB и ГОСТ. Они там практически совпадают. Как видно, зона записи пластинок диаметром 175 мм заканчивается практически на том же радиусе, на котором заканчивается спиральная выводная канавка пластинок диаметром 300 мм. Поэтому по положению тонарма автостоп не может быть реализован. Автостоп должен срабатывать не при достижении какого-то радиуса проигрывания, а при переходе на выводную канавку. А она отличается лишь шагом записи. Поэтому признаком срабатывания автостопа является не положение тонарма, а первая производная от положения по времени – его скорость. Самое интересное, что даже механически реализованный автостоп реагирует именно на скорость.

С описанием работы механического автостопа сложилась интересная ситуация. Ни в одном печатном источнике так и не удалось обнаружить точного и исчерпывающего описания. В самых популярных у нас книгах по механической звукозаписи Л. П. Аполлонова, Н. Д. Шумова "Механическая звукозапись" и "Грамзапись и ее воспроизведение" вообще не описан механизм автостопа. В книге Л. Дегрелл "Проигрыватели и грампластинки" только сказано, что автостоп не может быть построен на основе датчика положения тонарма. Там же приводится ряд схем электронного автостопа, реагирующего на скорость. Но конструкция механического автостопа тоже не описана. Что-то по этой теме, возможно, есть в книге Ю. С. Полозов "Механизмы электропроигрывающих устройств", но в электронном виде эту книгу найти не удалось.

В англоязычных источниках также не удалось найти нормального описания. В то же время такой автостоп широко используется в проигрывателях разных фирм, причем его детали везде на удивление похожи.

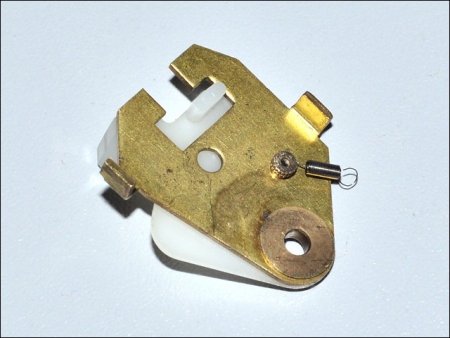

Механизм автостопа G-2021:

Sanyo TP-825D:

JVC L-A31:

Audio-Technica LP-60:

Скорее всего, конструкция берет начало с какого-то патента. Например, подобная система описана в патенте US3049354 "Sound reproducing apparatus" 1962 года. В патенте приводится описание принципа работы. Но при этом используется сухой технический язык, который воспринимать очень трудно.

Подобная система фигурирует в патенте US3838860 "Tripping mechanism for record changer" 1974 года. Отличается она лишь формой рычагов.

Подобная система фигурирует в патенте US3838860 "Tripping mechanism for record changer" 1974 года. Отличается она лишь формой рычагов.

Похожий механизм описан и в патенте US3339928 "Velocity trip mechanism" 1967 года. Только там применяются двигающиеся поступательно рычаги, а не поворачивающиеся вокруг оси.

Нормальное описание принципа работы механического автостопа, реагирующего на скорость, было найдено в мануале на многодисковый проигрыватель NUTONE model 2500.

Удивительно, что ни в одной статье, ни на одном форуме не удалось найти популярного описания механизма автостопа. Исключение составляет лишь один пост на форуме vintage-radio.net "How an autochanger velocity trip operates".

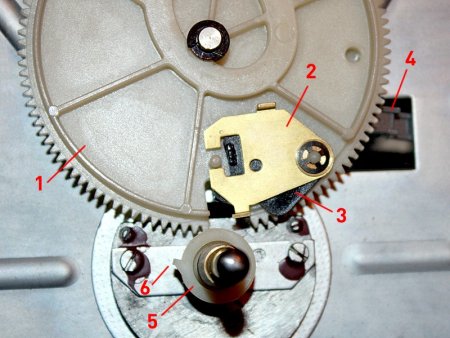

В ЭПУ G-2021 на программной шестерне 1 размещен пластиковый рычаг автостопа 3, который может поворачиваться вокруг оси. Сверху на нем расположена латунная собачка 2, которая также может поворачиваться вокруг той же оси. Между ними нет никакой жесткой связи, действует лишь сила трения. Программная шестерня 1 имеет некоторый пропуск на зубчатой поверхности и в исходном состоянии в зацепление с шестерней шпинделя 5 не входит.

Во время проигрывания пластинки тонарм медленно перемещается к центру диска. Начиная с радиуса канавки примерно 60 мм, тонарм приводит в движение промежуточный рычаг 4, который расположен снизу шасси (на снимке виден через прямоугольное отверстие). Промежуточный рычаг давит на выступ рычага автостопа 3 и поворачивает его. Расположенная сверху собачка 2 поворачивается вместе с ним за счет силы трения. Когда собачка приближается к шестерне шпинделя 5, выступ 6 на каждом обороте диска толкает собачку обратно, отдаляя ее от шпинделя. При этом собачка проскальзывает по поверхности рычага 3. Таким образом предотвращается раннее срабатывание автостопа, пока проигрывается участок пластинки с малым шагом канавки.

Когда начинает проигрываться выводная канавка, за счет ее большого шага тонарм начинает перемещаться гораздо быстрее. Теперь за время одного оборота диска собачка успевает приблизиться к шпинделю настолько, чтобы войти в зацепление с выступом шестерни. При этом программная шестерня поворачивается и входит в зацепление с шестерней шпинделя. Начинается процесс срабатывания автостопа и автовозврата тонарма, который завершается в течение одного полного оборота шестерни. Завершив этот оборот, шестерня выходит из зацепления, а с помощью специальных выступов собачка и рычаг автостопа приводятся в исходное положение.

Может показаться, что любое приближение собачки к шпинделю вызовет зацепление ее с выступом шестерни, что приведет к срабатыванию автостопа. Потому что и выступ, и собачка имеют острые грани, начиная с какого-то момента они должны входить в зацепление. Однако более подробное изучение формы выступа показало, что его задняя грань "B" находится на радиусе примерно на 0.1 мм большем, чем передняя грань "A". Поэтому если собачка приблизится к выступу на расстояние меньше 0.1 мм, выступ ее оттолкнет обратно. Причем сделает это он гранью "B". В результате в начале каждого нового оборота шпинделя собачка будет находиться на расстоянии 0.1 мм от передней грани выступа.

Таким образом, если за время одного оборота шпинделя собачка переместиться на расстояние меньше 0.1 мм, то автостоп не сработает. А если больше 0.1 мм - сработает. Тонарм воздействует на собачку через систему рычагов, да и сам тонарм представляет собой рычаг. Зная длину плеча каждого рычага в данной кинематической схеме можно рассчитать, какому перемещению иглы это соответствует. Для G-2021 перемещение собачки на 0.1 мм соответствует перемещению иглы примерно на 0.75 мм. Это и является минимальным шагом канавки, необходимым для срабатывания автостопа. Если перевести в линейную скорость, порог срабатывания автостопа составляет примерно 0.4 мм/сек. Шаг срабатывания автостопа получился чуть меньше возможного шага соединительной канавки, но она не может находится на радиусах, меньших 63.5 мм.

Механизм автостопа полностью развязан от шпинделя вплоть до момента срабатывания. Поэтому на равномерность вращения диска этот механизм никакого влияния не оказывает. А вот с тонармом механическое взаимодействие есть. При радиусах канавки меньше 60 мм тонарм дополнительно нагружается промежуточным рычагом и рычагом автостопа. Когда собачка автостопа приближается к шестерне шпинделя, она один раз за оборот касается выступа. Периодические вибрации могут передаваться тонарму.

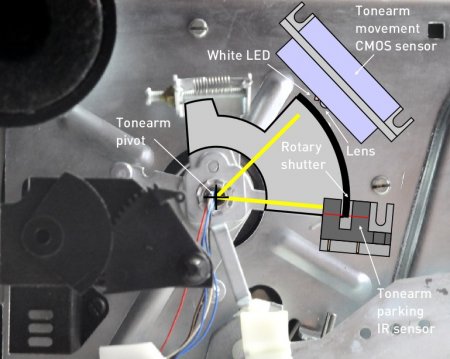

И эти помехи после некоторого срока эксплуатации проигрывателя стали проявляться. Временно я отключил автостоп, так как оставлять его в старом виде я не собирался. Исполнительный механизм в виде программной шестерни можно оставить, а вот датчик автостопа нужно заменить бесконтактным, который не будет нагружать тонарм. Этот датчик должен генерировать аналоговый сигнал, из которого можно будет выделить сигнал скорости тонарма. Задача усложняется еще и тем, что у меня появилась регулировка тонарма по высоте с ходом 10 мм, датчик автостопа должен позволять это делать.

Рычаг автостопа будет приводится электромагнитом, его я установил в первую очередь.

Поскольку теперь анализировать скорость движения тонарма будет электроника, механические узлы можно упростить. Собачку и рычаг автостопа теперь можно жестко соединить между собой, а для их возврата в исходное положение добавить пружину.

Остается сделать датчик автостопа. С него нужно получить аналоговый сигнал, пропорциональный углу поворота тонарма, который дальше будет подаваться на АЦП микроконтроллера. Затем программно можно вычислить производную этого сигнала, чтобы найти скорость перемещения тонарма. При превышении установленного порога скорости давать команду на срабатывание автостопа.

Из бесконтактных аналоговых датчиков знаю фотоэлектрические (пара светодиод- фототранзистор), индуктивные, датчики на эффекте Холла. Но все они не очень нравятся своей нестабильностью. Любой датчик с аналоговым выходом будет подвержен температурному дрейфу, старению, влиянию внешней засветки или магнитного поля. Постоянную составляющую вместе с ее медленным дрейфом операция дифференцирования, конечно, уберет, но останется нестабильность коэффициента передачи и связанная с этим ошибка вычисления скорости. Любая аналоговая схема в электронике – это зло. Хочется найти более надежное решение, по возможности цифровое.

Очень интересным в этом плане показался патент SU781958, где предлагается следующая конструкция оптического датчика автостопа: между излучателем и фотоприемником помещается гребенка из чередующихся прозрачных и непрозрачных полос, связанная с тонармом. Тогда при перемещении тонарма с малой скоростью импульсы с фотоприемника будут иметь малую частоту, а при увеличении скорости в зоне выводной канавки частота будет увеличиваться. Сравнивая частоту импульсов с установленным порогом, можно сформировать сигнал срабатывания автостопа. Но самое главное, оптический датчик перестает быть аналоговым. На выходе он должен выдавать только 1 или 0, и подключается он теперь к простому цифровому порту ввода, а не к входу АЦП. У такого датчика не будет никаких нестабильностей.

Применение только одной пары излучатель-приемник имеет недостаток. Если возникнут небольшие колебания гребенки в месте переключения логических уровней, возникнет дребезг, который будет воспринят как перемещение гребенки. Для повышения помехоустойчивости системы можно добавить второй фотоприемник и получить два квадратурных сигнала, как в инкрементальных энкодерах. Такой датчик будет иметь 4 состояния, за счет чего легко осуществить подавление дребезга. Переход между соседними состояниями просто не нужно считать перемещением.

В качестве фотоприемника можно попробовать использовать сдвоенный фототранзистор, который используется в мышках. Между чувствительными областями расстояние в нем порядка 0.6 мм.

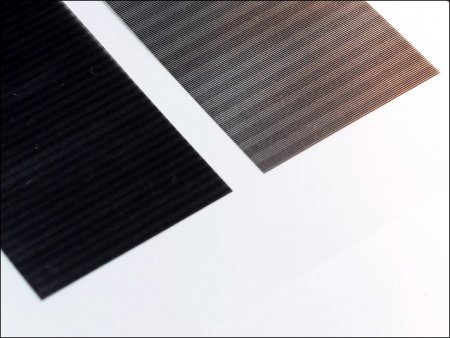

Сложнее обстоит дело с гребенкой. Она должна быть смонтирована на рычаге тонарма и должна иметь радиус примерно 30 мм. Чтобы получить тот же порог скорости, что и у механического автостопа, нужно детектировать перемещения порядка 0.1 мм. Хотя это, похоже, лишнее, так как по стандарту шаг выводной канавки не может быть меньше 3.5 мм. Тогда разрешение датчика можно ухудшить до примерно 0.45 мм, что вполне реализуемо. Как вариант, попытался использовать гребенку, напечатанную на лазерном принтере на специальной пленке. Шаг рисок 0.1 мм получился плохо, а вот 0.2 мм - вполне приемлемо.

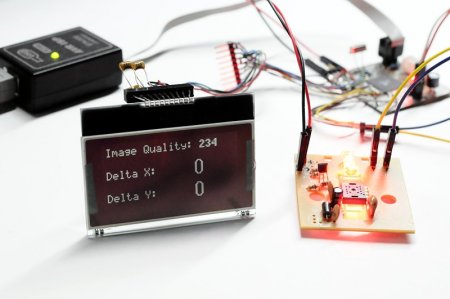

Но все равно конструкция такого датчика вырисовывалась очень смутно. Тут пришла еще одна мысль: а если использовать сенсор от оптической мыши, например, распространенный PAN3101? По идее, его разрешения хватит для отслеживания перемещения тонарма. Интерфейс – простой SPI, а у некоторых моделей (например, OM02) есть интерфейс, полностью эмулирующий квадратурный энкодер. Начал с экспериментов с таким сенсором.

Эксперименты показали, что сенсор дает порядка 30 отсчетов на миллиметр. Это соответствует его заявленному разрешению 800 cpi. Очень критично расстояние до поверхности. Из сенсора можно получить число, характеризующее качество картинки, которую видит сенсор (Image Quality). При настройке надо получить его максимальное значение. Проверил работу сенсора с подсветкой разных цветов. Хотелось перейти на невидимую ИК-подсветку, чтобы внутри корпуса проигрывателя ничего не светилось. Сенсор прекрасно видит ИК, но разрешение при этом заметно падает. Этот факт меня несколько удивил, позже нашел ему подтверждение в datasheet на сенсоры Avago. Поэтому остановился на красной или белой подсветке.

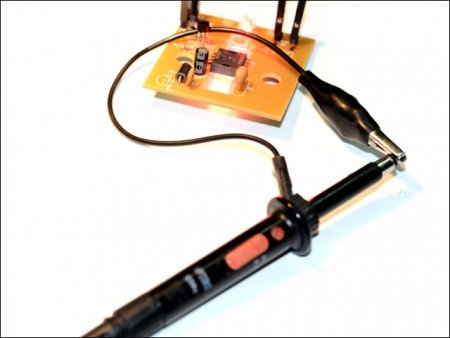

Микросхема оптического сенсора содержит внутри DSP и тактируется от внешнего резонатора 24 МГц. Поэтому сенсор может являться источником помех. На излучение помех я обычно проверяю схемы с помощью петли, которую делаю из земляного провода щупа осциллографа.

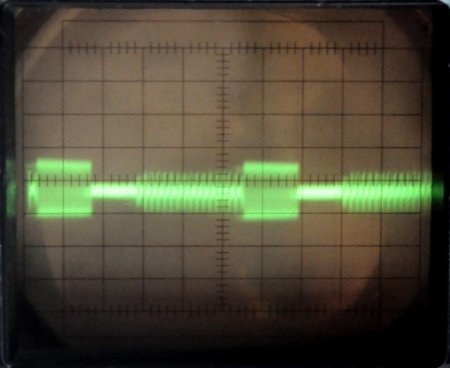

На экране осциллографа увидел что-то такое (5 мВ / 50 мкс в клетке). В общем, ничего страшного, но экранировать придется, учитывая близкое расположение датчика автостопа от точки выхода проводов из тонарма.

Очень сложно работать над механизмом, не имея его чертежей. Чтобы спроектировать детали датчика автостопа, сфотографировал шасси ЭПУ снизу, затем перенес изображение в Corel Draw и подстроил его размеры под натуральные. Конечно, на фотографии присутствуют искажения, но это лучшее, что есть. Еще очень неудобно проводить измерения на ЭПУ с установленным тонармом - страшно его повредить. Поэтому свел натурные измерения к минимуму, измерил только положение рычагов тонарма в положении парковки и на выводной канавке. Дальше можно рисовать на компьютере.

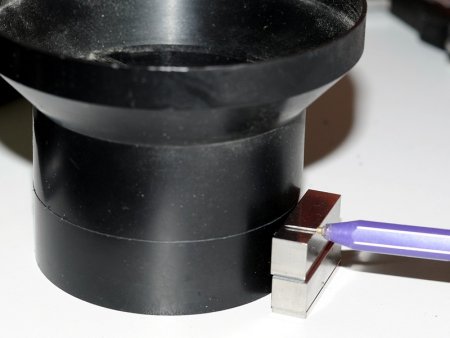

Для датчика перемещения тонарма нужна шторка в виде сегмента кольца радиусом примерно 35 мм. Высота этого сегмента нужна примерно 20 мм, так как тонарм будет регулироваться по высоте на 10 мм. Этим я усложнил себе задачу по доработке ЭПУ. При поиске заготовки начал охотится за всеми цилиндрическими предметами похожего размера. Присматривался ко всяким банкам в хозяйственном отделе магазина, была даже куплена банка пива для экспериментов. В результате остановился на пластиковой трубе от компьютерного корпуса, где она играла роль воздуховода.

Когда радиус стал точно известен, чертежи были подкорректированы. Для крепления шторки нужна специальная деталь, которую решил изготовить из листового полистирола. За неимением поворотного столика обработку дуг делал на самодельном поворотном устройстве на основе шарикоподшипника. Заготовку приходилось поворачивать руками, благо, материал мягкий. В результате получилось вполне нормально, но не без доработки напильником - куда же без него?

От пластиковой трубы надо отрезать кольцо высотой 20 мм. Набираю стопку плиток высотой 20 мм и делаю разметку. Отпилить проще всего ножовкой по металлу, дав небольшой припуск.

Выровнять торец проще всего фрезой, положив кольцо на стол станка и поворачивая его руками, пластик ведь мягкий.

Кольцо готово. Осталось лишь выпилить из него сектор и выровнять края напильником.

Все детали готовы, можно собирать. Для начала нужно склеить пластмассовые детали между собой.

Для этого использую самодельный клей - растворенные в тетрагидрофуране опилки черного полистирола. При склейке надо соблюдать высоту установки сектора и перпендикулярность деталей. Для задания высоты набрал стопку плиток высотой 5.5 мм, а перпендикулярность контролирую угольником. Клей схватывается очень быстро, через несколько минут детали скреплены.

Для сенсора оптической мыши поверхность сектора надо подготовить. Сенсор не любит блестящих поверхностей. Можно было сделать механическую обработку, например, наждачкой. Но вместо этого я наклеил полоску черной матовой пленки Oracal. Проверено - на ней оптическая мышь работает замечательно.

Теперь осталось подготовить узел рычагов тонарма. Один из рычагов я укоротил, затем просверлил два отверстия и нарезал резьбу M2.

Финальная операция - проверка и юстировка эксцентриситета и перпендикулярности сектора.

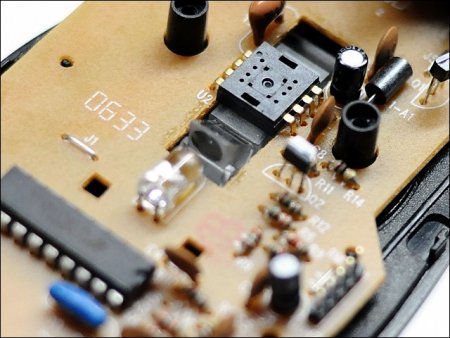

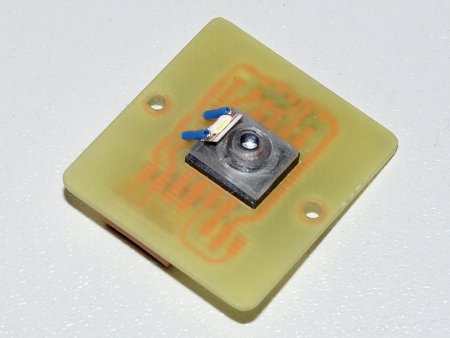

Следующий этап - изготовление сенсора перемещения тонарма. Оптическая мышь скомпонована очень свободно, поэтому использовать готовую плату не представляется возможным. Она просто не влезает в габариты. Было решено перенести оптический датчик мыши PAN3101 на другую плату.

Хотел найти датчик ADNS-2620, чтобы иметь возможность считывать картинку, но ни в одной моей мыши такого датчика не оказалось. С возможностью считывания картинки попадались лишь многоногие датчики, которые не проходили по габаритам.

Всю обвязку датчика сделал на SMD компонентах, что позволило уменьшить габариты платы. Сам датчик я тоже сделал по типу SMD, выпрямив и обрезав ноги. Он садится в вырез платы и планарно припаивается к площадкам. Разъем тоже превращен в SMD путем отгибания выводов и припаивания их к площадкам. Кварц SMD на 24 МГц нашел на плате старого пишущего CD-ROM.

Оптическая система мыши очень громоздкая, поэтому я решил использовать прямую подсветку белым SMD светодиодом из подсветки экрана телефона. Из оптической системы мыши оставил только линзу. Плата получилась односторонняя, отверстия есть только для светодиода.

Поскольку было выявлено, что оптический сенсор излучает помехи, то корпус решил сделать экранированный. Проще всего его выфрезеровать из цельного куска дюралюминия.

Источник: leoniv.livejournal.com

Вариант использования датчика от мыши с импульсным выходом: https://www.rlocman.ru/shem/schematics.html?di=162625

Принцип работы лазерных мышей: https://www.ixbt.com/peripheral/mice-sensor.shtml

Гость-1

Гость-1 IgorA100

IgorA100